رشد صنایع معدنی در طی سالهای گذشته، نیاز به شرکتهای پیمانکار epc معدن را در کشور افزایش داده است. ایران به عنوان یکی از کشورهای غنی از مواد معدنی، نسبت به دیگر کشورها بیشتر نیاز به دریافت چنین خدماتی دارد. البته باید شرکتها تیم متخصص و باتجربهای داشته باشند که مسئولیت کامل پروژه را بر عهده بگیرند.

شرکتهای پیمانکار معتبر با عقد قرارداد EPC مخفف (Engineering, Procurement, Construction)، توسعه پروژههای استخراج و فرآوری مواد را بر عهده میگیرند. میتوان اجرای پروژه را از مرحله اولیه یعنی طراحی تا اجرا به این شرکتها سپرد. این اقدام هزینههای اجرای پروژه را کاهش داده و زمان اجرا را افزایش میدهد.

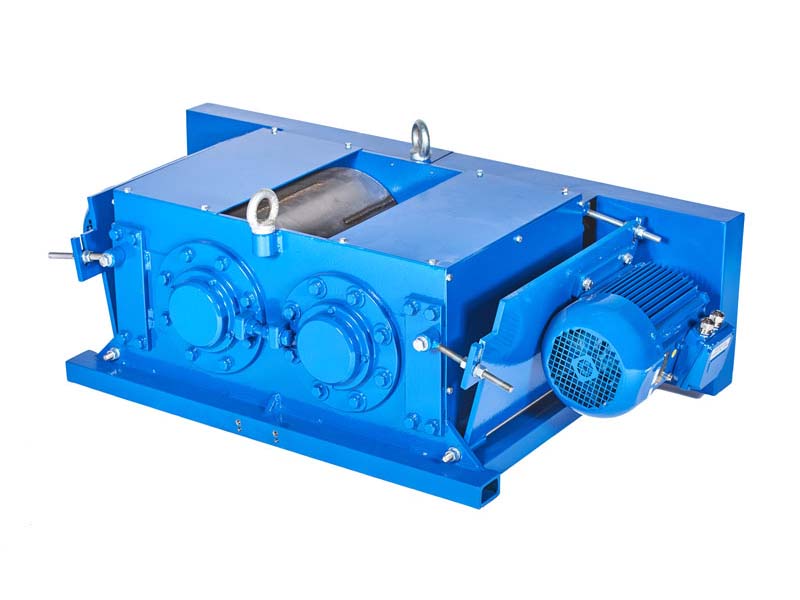

شرکت کاررس به عنوان یکی از شرکتهای فعال در زمینه طراحی و ساخت انواع ماشین آلات صنعتی و معدنی، در این زمینه بهترین خدمات را به صنایع گوناگون ارائه مینماید. میتوانید اجرای کامل پروژه را به دست تیم مهندسان متخصص ما در شرکت کاررس بسپارید. در نهایت پروژه را فعال و عالی تحویل بگیرید. در صورت نیاز به کسب اطلاعات بیشتر، تنها کافیست با کارشناسان ما ارتباط برقرار نمایید.

وظایف پیمانکار EPC معدن در اجرای پروژه

پیمانکاران epc تیم متخصصی از رشتههای مختلف را تشکیل میدهند و تمام مراحل پروژه را مدیریت مینمایند. آنها وظیفه دارند پروژه را از نظر اقتصادی و فنی بررسی کنند. پس از آن اقدام به طراحی پایه و تفصیلی خطوط فرآوری، استخراج و حمل مواد نمایند. همچنین آنها باید تجهیزات مکانیکی، برقی و کنترل مورد نیاز برای پروژه را نیز تامین کنند.

در نهایت اقدام به طراحی، ساخت تجهیزات و ماشینآلات، نصب و راهاندازی تجهیزات نموده و تست نهایی را نیز بر روی آنها انجام دهند. در صورت مورد تایید بودن تمامی تجهیزات و راه اندازی خطوط خردایش و فرآوری، پروژه را به کارفرما تحویل دهند. شرکتها و صنایع مختلف با سپردن کل پروژه به پیمانکاران، نتایج بهتری به دست میآورند. به این دلیل که مهندسان تمامی مراحل هماهنگی، ریسکها و مسئولیتها را بر عهده میگیرند و در نهایت پروژه را تکمیل شده به کارفرما تحویل میدهند.

مراحل اجرای پروژه توسط پیمانکاران EPC

پیمانکار epc معدن ابتدا به صورت مهندسی، اجرای پروژه را بررسی مینماید. برای انجام این فرایند نیاز به دریافت اطلاعات زمینشناسی و آنالیز مواد معدنی دارد. پس از آن طراحی خطوط فرآوری و طراحی سیستم حمل مواد را انجام میدهد. لازم است ماشینآلات مناسب مانند سنگ شکنها و آسیابها توسط پیمانکار به درستی انتخاب شود. در نهایت نیز با طراحی زیرساختهای برق، کنترل و تهویه، اجرای پروژه را آغاز میکند.

البته برخی از شرکتها حتی طراحی معدن را نیز به پیمانکاران میسپارند تا طبق اصول و مطابق با استاندارد پروژه را کامل اجرای کنند. این اقدام منجر میشود تا پیمانکاران سودآوری احداث معدن را نیز پیش از آغاز پروژه بررسی کنند. پس از آن، اقدام به تامین و ساخت تجهیزات مورد نیاز نموده و وارد مرحله بهرهبرداری شوند.

انواع قراردادهای پیمانکاری پروژه های معدنی

شرکتهای معتبر پیمانکاری، برای اجرای پروژههای صنعتی و معدنی قراردادهای مختلفی منعقد میکنند. هر یک از این قراردادها ویژگیها و مشخصات مخصوص به خود دارند که در جدول زیر به مقایسه آنها پرداختهایم:

نوع قرارداد

مسئولیتها

مزایا

معایب

EPC (طراحی، تامین، ساخت)

همه مراحل بر عهده یک پیمانکار

هماهنگی کامل، سرعت بالا، کاهش هزینهها

نیاز به پیمانکار با تجربه بالا

EPCM (مدیریت پروژه)

پیمانکار فقط نظارت و مدیریت میکند

کنترل مستقیم کارفرما بر پروژه

افزایش حجم هماهنگی برای کارفرما

تکفاز یا جزئی (Design Only / Construction Only)

تفکیک وظایف بین پیمانکاران مختلف

انعطاف در انتخاب مجریان

احتمال ناهماهنگی بین بخشها

مزایای اجرای پروژه توسط پیمانکار EPC معدن

اجرای کامل پروژههای صنعتی و معدنی اگر زیر نظر پیمانکاران متخصص انجام شود، مزایای بسیاری به همراه خواهد داشت. از جمله:

* کاهش زمان اجرای پروژه: همه مراحل طراحی تا ساخت همزمان و تحت مدیریت یک تیم انجام میشود.

* کاهش هزینهها: حذف واسطهها و تجمیع خرید تجهیزات منجر به صرفهجویی اقتصادی میشود.

* افزایش کیفیت و هماهنگی: چون طراحی و اجرا توسط یک مجموعه انجام میشود، تضاد فنی بین نقشه و اجرا از بین میرود.

* مسئولیتپذیری: کارفرما فقط با یک پیمانکار طرف است و نیازی به پیگیری چندین بخش ندارد.

* کاهش ریسک برای کارفرما: پیمانکار EPC تمام ریسکهای احتمالی فنی و زمانی پروژه را میپذیرد.

نتیجه گیری

به طور کلی اجرای کامل پروژههای صنعتی و معدنی توسط پیمانکار epc معدن، منجر به موفقیت بیشتر پروژه خواهد شد. به این دلیل که تمام فرایند اجرای پروژه توسط یک تیم انجام میشود. همکاری میان اعضای تیم، رمز موفقیت پروژه خواهد بود. در صورتی که برای اجرای پروژههای صنعتی و معدنی خود نیاز به تیم متخصص و باتجربهای از مهندسان دارید، ما در شرکت کاررس خدمات لازم را به شما ارائه میدهیم. میتوانید اجرای کامل پروژه را به تیم ما بسپارید و بهترین نتیجه را دریافت کنید.