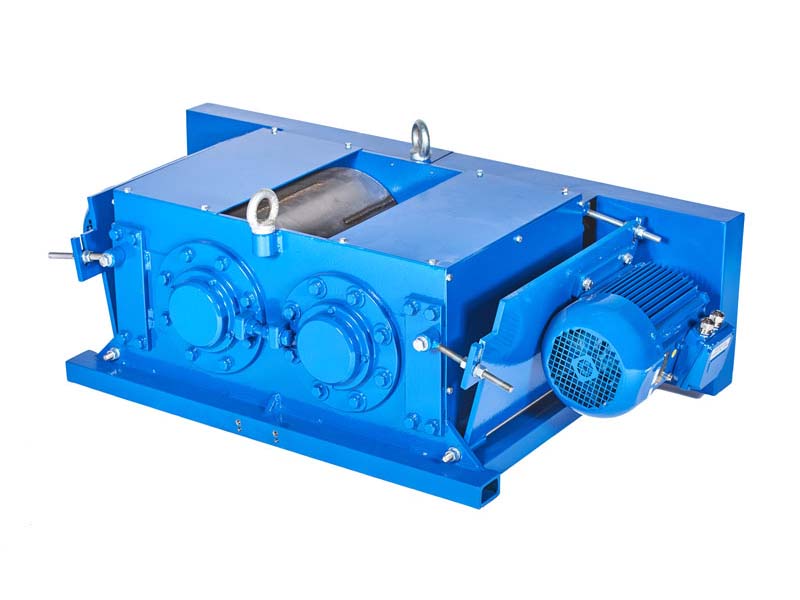

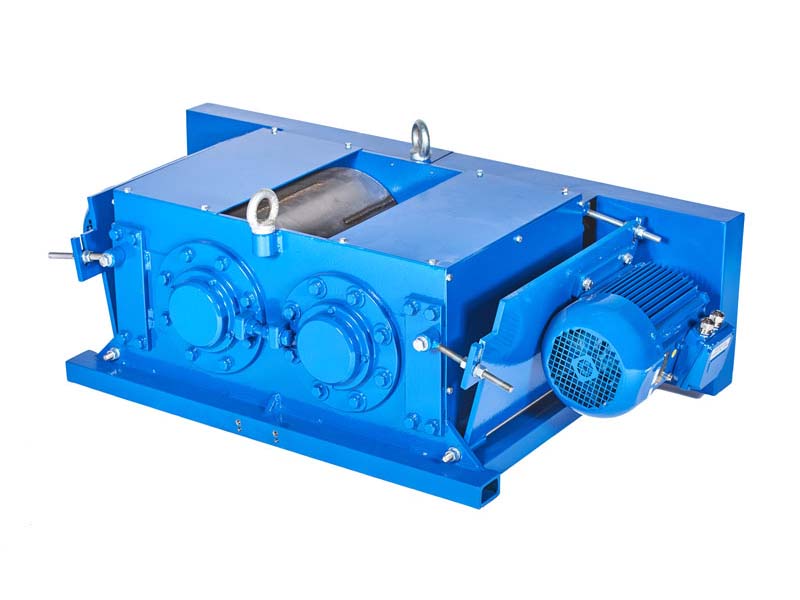

ساخت سنگ شکن غلتکی برای صنایع معدنی، سیمان، شیمیایی و همچنین متالورژی بسیار ضروری و کاربردی است. این دستگاه در صنایع یاد شده به منظور خردایش سنگها، مواد معدنی نرم تا نیمه سخت و همچنین مواد صنعتی شکننده مورد استفاده قرار میگیرد. سنگ شکن غلتکی با ایجاد فشار مکانیکی بین دو غلطک چرخان، مواد را فشرده و خرد مینماید.

صنایع مختلفی در طی سالهای اخیر نیاز به استفاده از این نوع دستگاه پیدا کردهاند. از این رو شرکتهای معتبر بسیاری به عنوان تولید کننده سنگ شکن غلتکی در کشور فعالیت میکنند. شرکت کاررس یکی از شرکتهای سازنده سنگ شکن غلتکی معتبر در کشور است که نیاز صنایع مختلف را برای دستیابی به تجهیزات گوناگون برطرف میسازد. در صورت نیاز به کسب اطلاعات بیشتر در خصوص هزینه ساخت تجهیزات صنعتی مختلف، کافیست با کارشناسان ما در شرکت کاررس ارتباط برقرار کنید.

سنگ شکنهای غلطکی با دو غلتک استوانهای که به صورت افقی و در موازی هم قرار دارند ساخته میشوند. یکی از این غلطکها ثابت بوده و دیگری متحرک است. زمانی که مواد از بالا درون دستگاه ریخته میشوند، چرخش غلتکها و ایجاد فشار به مواد منجر به خرد شدن آنها میگردد. بسته به این که فشار بین غلتکها، قطر غلتک، سرعت دوران و فاصله بین آنها (Gap) چقدر است، میزان خردایش مواد مشخص میشود.

میتوان مکانیزم دستگاه را تنظیم نموده و تغییر داد تا بتوان اندازه ذرات خروجی را کنترل کرد. از این رو مهندسان برای عملکرد بهتر دستگاه باید از تجهیزات مناسب استفاده کنند. این تجهیزات را باید شامل اجزای اصلی زیر بیان کنیم:

|

جزء اصلی |

توضیحات و نقش عملکردی |

جنس یا متریال معمول |

|

غلتکها (Rollers) |

اصلیترین بخش دستگاه؛ دو استوانه که مواد را خرد میکنند |

فولاد منگنزدار یا چدن آلیاژی ضد سایش |

|

محور و یاتاقانها |

نگهدارنده و چرخاننده غلتکها |

فولاد آلیاژی با یاتاقانهای صنعتی مقاوم |

|

سیستم تنظیم فاصله غلتکها |

تنظیم اندازه ذرات خروجی با تغییر فاصله |

پیچ و مهره مکانیکی یا سیستم هیدرولیکی |

|

موتور و گیربکس |

تامین نیروی چرخشی برای غلتکها |

الکتروموتور سهفاز با گیربکس کاهنده |

|

شاسی و بدنه |

نگهداری اجزا و جذب ارتعاشات |

فولاد ضخیم جوشکاریشده |

|

سیستم تغذیه و تخلیه |

هدایت مواد به داخل و خروج پس از خردایش |

ورق فولادی یا لاستیکی ضد سایش |

برای ساخت سنگ شکن غلطکی چندین مرحله مهم باید طی شود تا بتوان طبق اصول و استاندارد اقدام به تولید سنگ شکن نمود. این مراحل شامل فرایند زیر میشوند:

در اولین قدم باید مهندسان بسته به نوع ماده معدنی (سختی، رطوبت، چگالی) و ظرفیت مورد نیاز (تن بر ساعت)، ابعاد غلتکها، سرعت دوران و نوع سیستم انتقال نیرو، طراحی اولیه دستگاه را آماده کنند. مهندسان متخصص برای انجام این کار از نرمافزارهای مختلفی همچون SolidWorks، CATIA و ANSYS استفاده میکنند.

در مرحله دوم برای ساخت سنگ شکن، باید از متریال و مواد اولیه مقاوم استفاده کرد. مواد اولیه باید قدرت بالایی در برابر سایش و فشار داشته باشند. از این رو بهترین متریالها، فولادهای آلیاژی با درصد بالای منگنز و کروم هستند. استفاده از این مواد اولیه کمک میکند تا بتوان بدنه دستگاه را مقاوم ساخته و برای زمان طولانی از آن استفاده کرد.

در این مرحله باید غلتکها ساخته شده و سطح آنها صاف شود. پس از آن برای افزایش میزان سختی غلتکها باید عملیات نیتراسیون یا القای حرارتی بر روی آنها انجام داد. در نهایت نیز برای این که بتوان از لرزش در زمان چرخش غلتکها جلوگیری کرد، باید به صورت استاتیکی و دینامیکی بالانس لازم را بر روی دستگاه انجام داد.

در آخرین مرحله ساخت سنگ شکن غلتکی، باید تجهیزات دیگری همچون موتور، گیربکس و موارد دیگر بر روی دستگاه نصب شود. همچنین باید فاصله میان دو غلتک را نیز به درستی تنظیم نمود. این فاصله در حالت استاندارد بین 1 الی 5 میلیمتر است. در نهایت نیز دستگاه مورد آزمایش و تست قرار میگیرد تا عملکرد آن تایید شود.

سنگ شکنهای غلتکی بسته به تعداد غلتکها و همچنین کاربردی که در صنایع مختلف دارند، به نمونههای زیر تقسیم میشوند:

سنگ شکن غلتکی دوگانه (Double Roll Crusher): متداولترین نوع، با دو غلتک هم جهت یا خلاف جهت.

سنگ شکن غلتکی چهارگانه (Four Roll Crusher): شامل دو جفت غلتک برای خردایش مرحلهای مواد.

سنگ شکن غلتکی صاف (Smooth Roll): برای مواد نرمتر مانند زغال سنگ و نمک.

سنگ شکن غلتکی دندانهدار (Toothed Roll): دارای سطح زبر یا دندانهدار برای خرد کردن مواد سختتر یا چسبندهتر.

با ساخت سنگ شکن غلتکی و استفاده از این دستگاه در صنایع مختلف، میتوان به مزایای بسیاری دست یافت. مهمترین مزیت این دستگاهها، مصرف انرژی پایین است. به این دلیل که مکانیزم خردایش این نوع دستگاهها فشاری بوده و انرژی کمی نسبت به دستگاههای ضربهای مصرف میکنند. از طرف دیگر با استفاده از این دستگاهها میتوان ذرات را به صورت یکنواخت تولید کرد.

همچنین هزینه نگهداری از دستگاههای سنگ شکن غلطکی نیز پایین بوده و تعمیر آنها نیز آسان است. میتوان با کمترین میزان لرزش و صدا، اقدام به استفاده از این دستگاه نمود. در نهایت نیز باید بیان کنیم که استفاده از این دستگاهها امکان خردایش مواد مرطوب را نیز فراهم میکند. به همین دلیل کاربرد بسیاری در صنایع مختلف دارند. میتوان از این دستگاهها در صنایع مختلف همچون صنایع معدنی، صنایع شیمیایی، صنایع سیمان، صنایع متالوژی و همچنین صنعت شیشهسازی استفاده کرد.

برای این که بتوان بعد از ساخت سنگ شکن غلتکی، از آن برای مدت طولانی نگهداری کرده و بهرهبرداری نمود، کافیست نکات زیر را مد نظر داشت:

سایش سطح غلتکها باید به طور منظم بررسی و در صورت نیاز سنگزنی مجدد انجام شود.

برای جلوگیری از افزایش حرارت و اصطکاک، از گریسهای مقاوم به دما برای روغنکاری دستگاه استفاده شود.

تراز نبودن غلتکها موجب سایش نامتقارن و کاهش راندمان خواهد شد پس باید اقدام به تراز کردن آنها نمود.

فشار بیش از حد میتواند منجر به شکست غلتکها یا آسیب به یاتاقانها شود. باید میزان فشار دستگاه را کنترل کرد.

کشش تسمهها و عملکرد گیربکس باید به طور مداوم بررسی شود.

از آنجایی که فرایند ساخت سنگ شکن غلتکی نیاز به دقت بالایی دارد، بهتر است انجام این کار را به افراد متخصص بسپارید. تیم متخصص ما در شرکت کاررس با سالها تجربه در زمینه تولید انواع تجهیزات صنعتی، با بالاترین کیفیت و مطابق با استاندارد اقدام به ساخت انواع سنگ شکن برای صنایع مختلف مینمایند. میتوانید در کنار سنگ شکن غلطکی، اقدام به ثبت سفارش ساخت انواع دیگری از سنگ شکنها همچون ساخت سنگ شکن ضربه ای نیز در شرکت کاررس نمایید. ما کیفیت بالای محصولات تولیدی خود را به شما تضمین میدهیم.