از تجهیزات مهمی که در صنایع معدنی، سیمان، شیمیایی و فلزات استفاده میشود، باید به کوره دوار اشاره کنیم. ساخت کوره دوار با هدف انجام عملیات حرارتی مواد جامد انجام میشود. این دستگاه یک استوانه فولادی بزرگ است که با کمی شیب به سمت افق نصب میشود و به آرامی میچرخد. از سمت بالای کوره مواد درون استوانه ریخته و با عبور از آن حرارت بالا، دگرگونی فیزیکی و شیمیایی را تجربه میکنند.

شرکتهای سازنده کوره دوار معتبر همچون شرکت کاررس، با طراحی مهندسی شده و دقیق اقدام به ساخت این نوع کورهها مینمایند. با وجود آنکه ساخت کورههای دوار نیازی به فرایند پیچیده ندارد، اما باید مطابق با دانش فنی و با استفاده از بهترین متریال انجام شود. همچنین لازم است استانداردهای ایمنی به طور کامل برای ساخت این نوع تجهیزات رعایت شود که شرکت کاررس تمامی این نکات را در نظر گرفته و مطابق با آنها اقدام به ساخت کوره مینمایند.

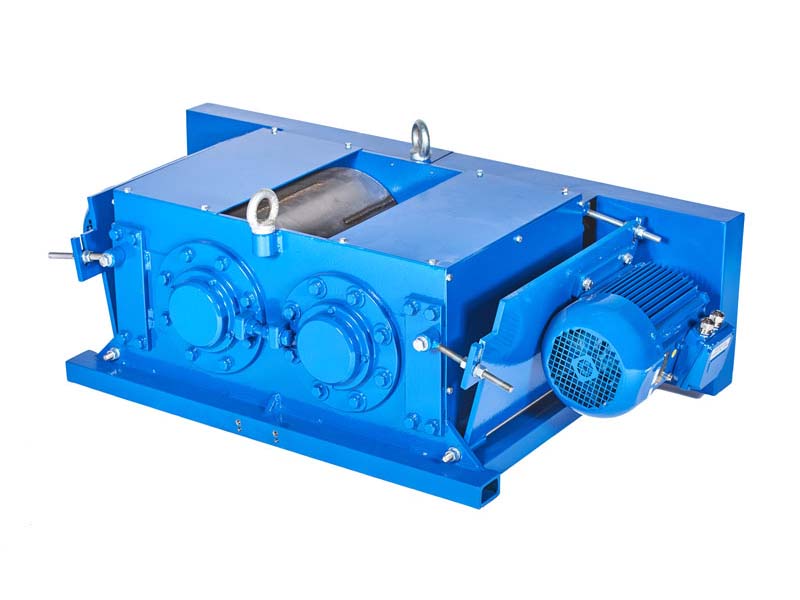

برای ساخت کوره دوار ابتدا باید بخشهای اصلی و مهم آن را طراحی نمود. این سازه از بدنه استوانهای، سیستم محرک، مشعل یا منبع حرارتی، پوشش نسوز داخلی و سیستم تغذیه و تخلیه مواد ساخته میشود. عملکرد آن نیز به این صورت است که مواد از قسمت سر وارد کوره شده و در مسیر حرکت به سمت خروجی، حرارت خود را از دست میدهند. در واقع فرایند انتقال حرارت در این سازه با سه روش زیر انجام میشود:

برای ساخت این سازهها، شرکت سازنده کوره دوار ابتدا طراحی مهندسی شدهای از آن آماده میسازد. مطابق با این طراحی، بسته به نوع مادهای که قرار است در دستگاه حرارتگیری شود، دما و شرایط آن و همچنین ابعاد و متریال کوره بررسی میرگدد. اصولا در صنایع سیمان، برای ساخت کوره نیاز به دمای بالایی است و باید کوره از مقاومت بالایی در برابر بیش از 1400 درجه سانتیگراد برخوردار باشد.

در حالی که در صنایع آهک یا گچ، باید میزان دمای کوره پایین باشد. در جدول زیر انواع متریال و میزان مقاومت آنها در کوره را بیان نمودهایم:

|

نوع متریال |

کاربرد |

مقاومت حرارتی (°C) |

مزایا |

معایب |

|

فولاد کربنی |

بدنه بیرونی |

تا 600 |

استحکام بالا، قیمت مناسب |

مقاومت حرارتی محدود |

|

فولاد ضد زنگ |

بدنه و اتصالات |

تا 900 |

مقاومت در برابر خوردگی |

قیمت بالا |

|

آجر نسوز آلومینیایی |

پوشش داخلی |

تا 1500 |

مقاومت در برابر حرارت و شوک حرارتی |

وزن بالا |

|

نسوز منیزیایی |

پوشش داخلی (در دماهای بالا) |

تا 1800 |

پایداری شیمیایی در محیط قلیایی |

حساس به شوک حرارتی |

|

بتن نسوز |

جایگزین آجر |

تا 1600 |

نصب آسان، یکنواختی بالا |

تعمیر دشوار |

مهندسان متخصص برای ساخت کورههای دوار مراحل زیر را طی میکنند:

با استفاده از نرمافزارهایی همچون SolidWorks یا AutoCAD باید ابتدا نقشه سهبعدی از کوره طراحی کرد. در این مرحله اطلاعاتی در خصوص قطر، طول، زاویه شیب، سرعت چرخش، نوع مشعل و جریان هوا باید با دقت تهیه شود.

اصولا برای ساخت بدنه کوره دوار از ورقهای فولادی ضخیم (بین ۱۵ تا ۳۰ میلیمتر) استفاده میشود. این ورقها باید به صورت استوانهای جوشکاری شوند. برای سهولت در حمل و نصب، آنها را در چند بخش مجزا برش میزنند.

برای این که کوره بتواند بیش از صدها تن وزن را تحمل کند، باید از حلقههای غلتک و یاتاقان فولادی بر روی آن نصب کرد که مرسوم به Riding Rings و Support Rollers هستند و از سایش و تنش کوره جلوگیری میکنند.

برای این که کوره در برابر دمای بالا و واکنشهای شیمیایی مقاومت بالایی داشته باشد، در فرایند ساخت کوره دوار برای سطح داخلی آن لازم است از پوشش نسوز داخلی استفاده شود. میزان ضخامت این لایه اصولا بین 20 تا 30 سانتیمتر باید باشد.

در این مرحله سیستم حرارتی که میتواند از نوع گازی، ذغالی یا گازوئیلی باشد، بر روی کوره نصب میشود. برخی از صنایع از مشعلهای دوگانهسوز یا سیستمهای احتراق غیرمستقیم استفاده میکنند تا کیفیت محصول بهتر کنترل شود.

در نهایت پس از ساخت کوره دوار، کوره توسط مهندسان ما مورد کنترل و آزمایش قرار میگیرد؛ تا در صورت بروز مشکل بتوان اقدام به برطرف کردن مشکل آن نمود.

با استفاده از کوره دوار که قابلیت استفاده در صنعت سیمان (پخت کلینکر)، تولید آهک زنده و دولومیت، فرآوری مواد معدنی (مانند بوکسیت، کرومیت و منگنز)، زغالسازی و احیای اکسیدهای فلزی، صنایع شیمیایی (تولید سولفاتها و کربناتها) و بازیافت ضایعات فلزی و غیر فلزی را دارد، میتوان به مزایای بسیاری دست یافت. از جمله:

1. کنترل دقیق دما و زمان ماند مواد

2. قابلیت کار در شرایط مداوم (Continuous Operation)

3. امکان استفاده از سوختهای متنوع

4. مناسب برای مواد دانهای، پودری و کلوخهای

5. سهولت در تنظیم زاویه و سرعت چرخش برای فرآیندهای مختلف

حال که در مورد اهمیت ساخت کوره دوار و استفاده از آن در صنایع مختلف اطلاعات به دست آورید، میتوانید محصول مورد نظر خود را از شرکتهای سازنده معتبر تهیه کنید. تیم متخصص ما درشرکت کاررس با سالها تجربه و مهارت در زمینه ساخت انواع تجهیزات صنعتی، بهترین کوره دوار را بسته به نیاز شما طراحی و تولید خواهد نمود. در صورت نیاز به ساخت کورههای دوار در صنعت مورد نظر خود، کافیست با کارشناسان ما ارتباط برقرار نمایید.