دیسک گندلهسازی (Disc Pelletizer) یکی از تجهیزات مهم در صنایع معدنی، فولاد و تولید کود است. این دستگاه در نگاه اول شباهت زیادی به دیسک فلزی بزرگ دارد که حالت چرخشی داشته و در صنایع خاص استفاده میشود؛ اما ساخت دیسک گندله با هدف تبدیل ذرات پودری و ریز به گندلههای منظم و کروی انجام میشود.

دیسک گندله ظاهر سادهای دارد اما فناوری پیچیده و مهمی در عملکرد آن نهفته است. گندلهها بعد از ساخته شدن در این دستگاه، راحتتر جابجا شده و در کوره پخته میشوند. از این رو راندمان فرایند صنایع مختلف افزایش مییابد. در اصل از این دستگاه در خطوط تولید آهن، کودهای شیمیایی، سیمان و حتی صنایع شیمیایی استفاده میشود.

شرکت کاررس به عنوان یکی از شرکتهای فعال و متخصص در زمینه ساخت دیسک گندلهسازی در ایران، با طراحی مهندسی شده این دستگاه را متناسب با صنایع مختلف و طراحی مینماید. در صورت نیاز به تهیه دستگاه دیسک گندله، با کارشناسان ما ارتباط برقرار نمایید.

برای ساخت دیسک گندله اجزای اصلی کاربردی و مهم هستند و باید متریالی که برای آنها استفاده میشوند، از کیفیت بالایی برخوردار باشند. این اجزا شامل موارد زیر میشوند:

بدنه و پایه: اسکلت اصلی که همه قطعات روی آن نصب میشوند.

دیسک یا سینی: بخش اصلی دستگاه که به صورت مایل قرار گرفته و با چرخش خود، مواد را به حرکت در میآورد.

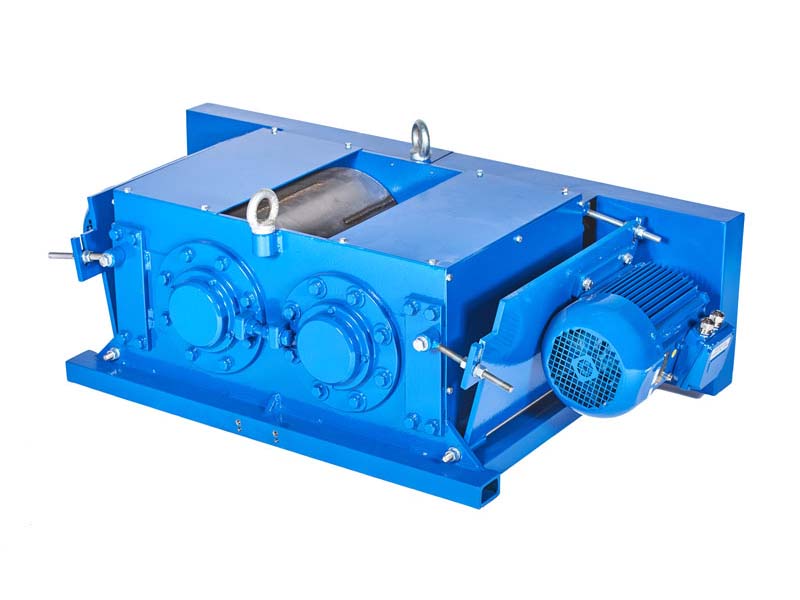

موتور و گیربکس: تامین کننده انرژی لازم برای حرکت دیسک با سرعت کنترل شده.

سیستم تنظیم زاویه: امکان تغییر شیب دیسک (اصولا بین ۳۰ تا ۶۰ درجه).

اسکریپرها: تیغههایی که از تجمع مواد در بخشهای مختلف جلوگیری کرده و حرکت آنها را آسانتر مینمایند.

نازلهای پاشش: وظیفه افزودن آب یا چسباننده را بر عهده دارند تا ذرات به هم بچسبند.

محل ورود و خروج مواد: نقطهای برای ورود خوراک پودری و خروج گندلههای آماده.

ابتدا مواد اولیه همچون پودر سنگآهن، کنسانتره، کود یا هر ماده دیگر از مسیر خوراکدهی روی سطح دیسک ریخته میشود. سپس از طریق نازلها، مقدار مشخصی آب یا مواد افزودنی مثل بنتونیت به مواد اولیه اضافه میشود. اکنون زمان آن است که دیسک با سرعتی مشخص بچرخد. ذرات کوچک روی هم میغلتند و به تدریج به هم میچسبند.

پس از آن، ذرات به صورت لایه به لایه رشد میکنند تا به اندازه دلخواه برسند. در نهایت وقتی وزن و اندازه گندله کافی شد، از لبه دیسک جدا شده و وارد نوار نقاله یا مرحله بعدی فرآیند میشوند. البته اگر ساخت دیسک گندلهسازی به صورت دقیق و مهندسی انجام شده باشد، این مراحل اصولی پیش خواهند رفت.

در نظر داشته باشید که کیفیت گندلههای به دست آمده از طریق دستگاه گندلهسازی، به عوامل مختلفی بستگی دارد. عواملی همچون اندازه ذرات خوراک، میزان رطوبت، نوع و مقدار چسباننده، زاویه شیب دیسک، سرعت چرخش و زمان ماندن مواد روی دیسک. در جدول زیر میتوانید تاثیر هر یک از این پارامترها را در تولید گندله با کیفیت با دستگاه گندله بررسی کنید.

برای ساخت دستگاه گندلهسازی، لازم است مهندسان چندین مرحله را به ترتیب طی کنند. این مراحل عبارتند از:

|

پارامتر |

نتیجه مطلوب در حالت بهینه |

مشکلات در صورت عدم کنترل |

|

رطوبت |

ایجاد چسبندگی مناسب |

ریزش یا گل شدن مواد |

|

مقدار چسباننده |

افزایش استحکام |

هزینه بالا یا کیفیت پایین |

|

سرعت دیسک |

یکنواختی در شکلگیری |

پرتاب یا عدم شکلگیری کامل |

|

زاویه دیسک |

حرکت مناسب ذرات |

تجمع مواد یا خروج زودهنگام |

|

زمان ماندن |

گندلههای کامل و مقاوم |

نیمهکاره یا تولید کم |

میزان ظرفیت و ابعاد دستگاه بسته به تولید مورد نیاز، قطر دیسک را مشخص میکند. دیسکهای کوچکتر (۲ تا ۳ متر) برای کارگاههای متوسط مناسب هستند؛ در حالی که دیسکهای بزرگ (تا ۷.۵ متر) برای خطوط صنعتی بزرگ استفاده میشوند.

اصولا برای ساخت دیسک گندله از فولادی استفاده میکنند مقاومت بالایی داشته باشد. پس از آن برای افزایش طول عمر، از پوشش ضد سایش یا ضد خوردگی بر روی آن استفاده میکنند.

به منظور تطبیقپذیری بالاتر مواد در دیسک گندلهسازی برای ساخت گندله، باید بتوان زاویه و میزان سرعت حرکت دیسک را تنظیم نمود. از این رو مهندسان طراحی سیستم را به گونهای انجام میدهند که بتوان شیب و کنترل سرعت دیسک را کنترل کرد.

اسکریپر و نازل، قطعاتی هستند که اگر در بخش مناسبی از دستگاه نصب شوند، میتوانند به توزیع مواد و همچنین پاشش بهتر مایع کمک بیشتری نمایند.

در آخرین مرحله از فرایند ساخت دیسک گندله، نوبت به انجام آزمایش و تست بر روی عملکرد آن میرسد. برای این که عملکرد دقیق دستگاه مورد آزمایش قرار گیرد، از مواد واقعی استفاده میشود تا در صورت بروز مشکل بتوان آن را برطرف نمود. بعد از تایید دستگاه به کارفرما تحویل داده خواهد شد.

با استفاده از این دستگاه، میتوان به صورت یکنواخت گندله تولید کرد. همچنین رطوبت و شکل نهایی گندله را نیز کنترل نمود. در واقع صنایع با استفاده از این دستگاه به میزان بالاتری در انرژی خود صرفهجویی میکنند. به این دلیل که مصرف انرژی در این روش نسبت به روشهای مکانیکی پایینتر است. در نهایت نیز انعطافپذیری بالاتری داشته و قابل استفاده در صنایع مختلف است.

البته برای این که بتوان بهترین استفاده را از دیسک گندلهسازی نمود، باید به چند مسئله ساده توجه کرد. اولین مسئله این است که باید پیش از ورود مواد در داخل دستگاه، میزان رطوبت آنها را کنترل نمود. همچنین باید بسته به نوع ماده، زاویه دیسک را تغییر داد. باید از چسباننده با کیفیت استفاده کرد و برای جلوگیری از گرفتگی در دستگاه، نازلها را به صورت مرتب تمیز کرد. در نهایت نیز باید از قطعات سایشی در دورههای مشخص به خوبی نگهداری نمود.

دیسک گندلهسازی به عنوان دستگاهی که قادر است پودرها را به ذرات ریز و گندله با کیفیت تبدیل کند، باید کاملا مهندسی ساخته شود. مهندسان ما در شرکت کاررس با سالها تجربه نه تنها در زمینه تولید دیسک گندله، بلکه در زمینه ساخت دودکش صنعتی و ساخت سنگ شکن مخروطی نیز تجربه بالایی دارند.

هر یک از این دستگاهها در صنایع مختلف کاربردهای مشخصی دارند و باید دقیق طراحی و ساخته شوند. در صورتی که نیاز به کسب اطلاعات بیشتر در مورد شرایط ساخت، هزینه ساخت و همچنین ثبت سفارش ساخت دیسک گندله و تجهیزات دیگر دارید، کافیست با کارشناسان ما در شرکت کاررس ارتباط برقرار نمایید.